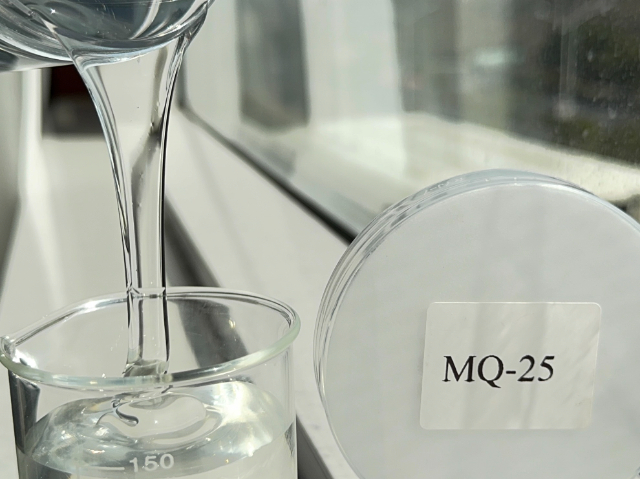

粘结剂构建胚体的初始结构支撑体系特种陶瓷胚体(如氧化铝、氮化硅、氧化锆)由微米级陶瓷颗粒(0.1-10μm)组成,原生颗粒间*存在微弱范德华力,无法直接形成稳定坯体。粘结剂通过 "分子桥联" 机制在颗粒表面形成物理吸附或化学交联,构建起三维网状结构:在模压成型中,添加 3%-5% 的聚乙烯醇(PVA)粘结剂可使氧化铝胚体的抗压强度从 0.2MPa 提升至 10MPa,确保复杂形状(如多通道蜂窝陶瓷)的脱模完整性,避免棱角处崩裂;在等静压成型中,琼脂糖水基粘结剂通过凝胶化作用(35℃固化)形成均匀包裹层,使氮化硅胚体的密度均匀性从 85% 提升至 98%,为后续烧结提供理想的初始结构。粘结剂的分子量分布直接影响胚体强度。高分子量聚丙烯酸(Mw>10 万)在喷雾造粒中形成的包覆层厚度达 80-100nm,使氧化锆喂料的流动性提高 50%,注射成型时的充模压力降低 30%,复杂曲面(如医用陶瓷关节球头)的成型合格率从 70% 提升至 95%。微电子封装陶瓷的气密性,由粘结剂对细微裂纹的填充能力与密封特性所保障。北京液体粘结剂厂家现货

粘结剂优化胚体的脱脂与烧结兼容性胚体粘结剂需在脱脂阶段(400-800℃)完全分解,且不残留有害杂质或产生缺陷。理想的粘结剂体系应具备 "梯度分解" 特性:低温段(<500℃)分解低分子量组分(如石蜡、硬脂酸),形成初始气孔通道;高温段(500-800℃)分解高分子树脂(如酚醛、环氧),同时通过添加造孔剂(如碳酸镁)控制气体释放速率,使氮化硅胚体的脱脂缺陷率从 40% 降至 8%。粘结剂的残碳量直接影响烧结质量。采用高纯丙烯酸树脂(灰分 <0.1%)作为粘结剂,氧化铝胚体烧结后的碳污染浓度 < 5ppm,确保透明陶瓷(如 Al₂O₃钠灯套管)的透光率> 95%;而传统酚醛树脂粘结剂因残碳(>5%)导致的晶界污染,会使制品的介电损耗增加 30%,严重影响电子陶瓷性能。北京液体粘结剂厂家现货精密陶瓷齿轮的齿面耐磨性,由粘结剂促成的晶粒间强结合力提供基础保障。

粘结剂推动胚体的绿色化与环保转型随着环保法规趋严,粘结剂的无毒化、低排放特性成为关键:以淀粉、壳聚糖为基的生物粘结剂,挥发性有机物(VOC)排放量较传统酚醛树脂降低 98%,分解产物为 CO₂和 H₂O,已应用于食品接触级陶瓷(如微晶玻璃餐具)的胚体制备;水基环保粘结剂(固含量≥60%)的使用,使氮化硅胚体生产过程的水耗降低 50%,且无需有机溶剂回收装置,生产成本下降 25%。粘结剂的循环经济属性日益凸显。开发可逆粘结剂(如基于硼酸酯键的热可逆树脂),使胚体在成型后可通过加热(80℃)重新分散,原料重复利用率 > 90%,符合 "碳中和" 背景下的绿色制造要求。

无机粘结剂:高温服役的刚性支撑与化学稳定性保障在耐火材料(>1000℃)、航天陶瓷(如火箭喷嘴)等高温场景中,硅酸盐、磷酸盐类无机粘结剂发挥着不可替代的作用。其**机制是通过高温下的固相反应或玻璃相形成,构建耐高温的化学键合网络:硅酸钾粘结剂:在 1200℃下与 Al₂O₃颗粒反应生成莫来石晶须(3Al₂O₃・2SiO₂),使耐火砖的抗折强度从常温 20MPa 提升至高温(800℃)15MPa,保持率达 75%,***优于有机粘结剂的 50% 以下保持率;磷酸 - 氧化铝粘结剂:通过形成 AlPO₄玻璃相(软化点 1500℃),在碳化硅陶瓷涂层中实现 1600℃高温下的粘结强度≥10MPa,解决了传统有机粘结剂在高温下分解失效的难题;溶胶 - 凝胶型粘结剂:纳米二氧化硅溶胶(粒径 20-40nm)在低温(200℃)即可形成 SiO₂凝胶网络,使气凝胶陶瓷的抗压强度从 0.5MPa 提升至 5MPa,适用于火星探测器的高温隔热部件。这类粘结剂的化学惰性(如耐酸溶速率<0.05mg/cm²・d),使其在化工陶瓷(如耐酸砖)中成为***选择。粘结剂的交联密度影响陶瓷坯体的抗冲击性能,适度交联可提升韧性而不降低强度。

复合粘结剂:刚柔并济的性能优化与多场景适配单一类型粘结剂的性能局限(如有机粘结剂不耐高温、无机粘结剂韧性差)推动了复合体系的发展。典型如 “有机 - 无机杂化粘结剂”,通过分子设计实现性能互补:环氧树脂 - 纳米二氧化硅体系:在结构陶瓷(如氧化锆陶瓷刀)中,环氧树脂的柔性链段吸收裂纹扩展能量(断裂韧性提升 20%),而纳米 SiO₂颗粒(50nm)填充界面孔隙,使粘结强度从 30MPa 增至 50MPa,同时耐受 300℃短期高温;壳聚糖 - 磷酸二氢铝体系:生物基壳聚糖提供室温粘结力(生坯强度 10MPa),磷酸二氢铝在 800℃下形成 AlPO₄陶瓷相,实现 “低温成型 - 高温陶瓷化” 的无缝衔接,适用于环保型耐火材料;梯度功能粘结剂:内层为高柔韧性丙烯酸酯(应对成型应力),外层为耐高温硅树脂(耐受烧结温度),使复杂曲面陶瓷构件(如航空发动机陶瓷叶片)的成型合格率从 60% 提升至 90% 以上。复合粘结剂的研发,本质是通过 “分子尺度设计 - 宏观性能调控”,解决陶瓷材料 “高硬度与低韧性”“耐高温与难成型” 的固有矛盾。电子陶瓷基板的精密化制备依赖粘结剂的低杂质特性,防止电路信号传输中的干扰与损耗。北京液体粘结剂厂家现货

透明激光陶瓷的光学均匀性,要求粘结剂在分散过程中实现纳米级颗粒的无偏析包裹。北京液体粘结剂厂家现货

1.粘结剂降低碳化硅材料的生产成本粘结剂的引入***简化了碳化硅的加工流程。在反应烧结工艺中,粘结剂的使用使碳化硅制品的成型合格率从60%提升至90%,减少了因缺陷导致的材料浪费。而在喷射打印中,粘结剂喷射技术使碳化硅复杂结构的加工成本降低50%,交货周期缩短70%。粘结剂的回收利用潜力进一步优化了经济性。通过溶剂萃取法,废弃碳化硅制品中的粘结剂回收率可达85%,再生粘结剂的性能保留率超过90%,dada的降低了原材料成本。北京液体粘结剂厂家现货

文章来源地址: http://jxhxp.chanpin818.com/tlzjdy/guhuajiup/deta_28341552.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3